全塑型喷颗粒塑胶面铺装施工组织方案

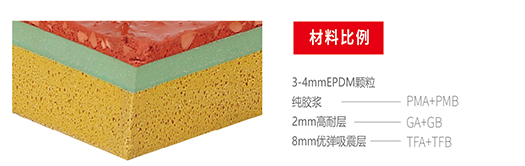

产品详情 :全塑型喷颗粒塑胶跑道面层:标准13mm厚 。 其表面为含固态EPDM颗粒的颗粒型面层,面层厚度 3 mm厚,采用甲:乙比例为1:2 -1:3 纯聚氨酯胶浆混合EPDM颗粒搅拌喷涂固化后形成稳定防滑面层;底层 10 mm为全塑型聚氨酯胶,甲:乙比例为1: 5 。

施工程序: 全塑型 喷颗粒 塑胶跑道,施工过程采用了先进的施工工艺,施工顺序为:第一步:基础的检测、修整;第二步: 基础缝隙封底;第三步: 铺设底胶;第 四 步:铺设 面 层;第五步:喷涂场地规则线。平整度保证达到 95% 以上,完全符合国家和国际田联要 求 。 基础验收整改现场测量基础的平整度、坡度。以跑道的直曲分界线为基准线,直道沿横向与纵向每 3m 标一个点,弯道以圆心为基准点,用经纬仪每 5 度做放线,每 3 米标一个点,将 3m 直尺放于任何相邻两点之间并用塞尺测量,局部最大凹陷处不超过 3mm 为合格点,> 3mm 为不合格点,全场测点合格率达到85%为合格,>94%为良, ≥ 95%为优良。水准仪检测轴线标高及各控制基准点标高(相对),是否符合国际田联手册的要求,横向坡度不得大于1%,纵向坡度不得大于 0. 1%。

正式铺装工作

(1)检查基础 是否 合格。其表面应水洗、除尘、清洁,在水洗过程中如用PH值试纸检测,碱性过高时,使用85%的工业磷酸或37%的盐 酸,将之与清水稀释后浇洒在水泥面上 , 用刷子彻底刷洗水泥表面。至少15分钟后待泡沫完全消失,用清水反复冲洗并立即排干场地,如有破损、长青苔、棱痕等现象,应用砂磨机轻磨场地。

(2)伸缩缝处理

用防水底漆涂刷于伸缩缝内和两侧,再把填缝胶灌注于伸缩缝内,比基面略浅2~3mm,固化后将其高出部分用手提沙磨机磨平。铺设较薄场地(如3mm),须把伸缩缝两边基面约40mm宽磨低2个mm后进行填缝处理。

(3)防水底涂施工

基础足够干燥后 在基础 含水率小于7% 时( 注意:雨季或潮湿季节基面需暴晒确保施工时无水分蒸发引起材料起泡) 用专用 防水底漆 滚涂于基面,原则以涂刷后基面形成光亮膜为止用量大约在0. 15 -0. 2 kg/m2左右,不足处必须补涂至足够为止,应避免在烈日下或基础温度较高情况下施工以保证底涂漆的渗透性地 。

(4)积水修补

积水深度超过1cm的用 跑道 材料加适量的石英砂,添加量不宜超过30%,混合后用刮板涂刮于积水处,建议每层厚度不超过3mm, 或者用单组份胶水与目数较大石英砂进行修补,配比为 1:10进行搅拌均摊铺于积水较深部位。 小于2mm的用 跑道底胶 材料直接修补即可 。

一、 全塑型底胶的施工10mm(聚氨酯底胶甲:乙=1:5) :

将 PU 底胶配比料运至推铺现场下料后即开始摊铺,摊铺时应注意几点:一是随时根据温度变化调整催化剂和稀释剂的比例,防止胶浆过稠,固化时间慢顺坡流动而造成内厚外薄的现象,二是尽可能将摊铺时间安排在下午 3 点以后或早上 10 点之前,防止气温过高,使原料在固化过程中产生 发泡现象而影响质量。

- 配料人员由配料技术人员带领,严格按照配比进行投料 , 甲组乙组按要求配比,稀释剂添加量为 不超过底胶综合料的10 % (可视现场当地温度而定) ,催化剂102用量为甲组质量的 3 %-5% (不同标准材料添加量不同,也与现场温度、湿度有关) 。

- 投到搅拌罐的塑胶材料严格按照工艺要求搅拌,控制时间和搅拌速度。同时准备下一罐的搅拌材料,注意不能浪费材料和将配料现场 保持清洁,并注意安全。

- 塑胶材料搅拌好后,由机械人员开动运输叉车将搅拌罐运到铺设现场,运输中注意安全和防止材料不要溢撒出来。

- 材料运输车到达铺设现场后,听从技术负责人的指挥,将材料均匀地摊铺在已钉好标准木条的基础之上,倾倒完毕后迅速返回配料地点,准备下一次的运输。

- 铺设人员由技术负责人带领,在材料运输车开走后,铺设人员开始铺设,严格按照标准木条铺设,同时由质量监督员检查刚铺设过的塑胶材料,主要检查铺设厚度铺设平整度和铺设的胶液与木条之间的接平度。 10 mm底胶建议一次铺设厚度3mm 左右 ,分三次施工。 铺设完毕后若有不合格部位及时修整,避免以后再修整,铺设时技术负责人指挥全方位的作业,铺设现场保持清洁,避免不必要的浪费。

- 底胶施工完毕后,进行全场检查和清理。技术负责人、质量监督员、技术员带 下 对全场平整度、坡度、厚度进行检验和测试,对不符合要求的进行 修整 。

二、 全塑型喷颗粒面层的施工3mm(甲乙1:2)

全塑型喷颗粒面层 按 1:2 要求配制好 , 加入少许催化剂,用量参照底胶 , 待甲乙组及催化剂混合均匀后,加入EPDM颗粒,加入量为综合料的 3 0%-60%,并加入少许稀释剂稀释,可根据实际情况添加稀释剂调节施工性能。将混合好的料用专用喷涂机均匀喷洒在塑胶跑道上,分两次施工。第二次面材铺设,应特别注意两半圆的平整度和斜度,确保排水顺畅

- 场地划线 (划线漆1:3)

- 在面层施工完毕后,严格按照最新国际田联线位规则进行场地放量。

- 确定半径点间的距离,精确到大于标准距离 5 mm ,标准钢尺应考虑标准钢尺的拉力、温差和钢尺的尺差;测距仪应考虑到温差。 3. 放量直线用经纬仪,放量弧线用标准钢尺,尺寸精确度为 0.5 mm 以内,钢尺应考虑温差、尺差和拉力。

4. 各点位线放量好后,确定没有问题后 用本公司专用划线漆 开始喷线。

6 . 线位的喷涂 , 喷线前场地清洁要彻底,浮粒回收要干净,杜绝因隔离出现瑕疵现象。有风时不能喷线,防止因风影响出现虚边。 ( 2 ) 准备工作:喷线所用设备和模具准备,摆放好位置,清理模具的人员就位,喷线人员就位。

( 3 ) 按照线位的规则颜色和已放好的放量线进行喷涂。

( 4 ) 技术负责人和质量监督员检查各个喷线员的工作质量,发现问题及时修整。

四、 全场检测

1. 技术负责人、质量监督员、技术员、各个工序负责人对全场的平整度、坡度、厚度、积水程度、规则线位作全面检测,确定全部符合设计要求和符合国家或国际标准后,整理资料和记录向建设单位和公司提出交工,并要求建设单位尽快组织有关部门对场地进行验收工作。

2. 材料员、电工、机械员、安全员、配料员等带领其他人员对现场全面清理,尤其对机械、材料、电路、卫生、要特别清理,保证施工队撤离后与施工队来之前各方面应保持原样,做到文明施工,文明撤离。

3. 在通过验收后,经建设单位和公司同意后,交工,撤离施工现场,完工。

五、 场地养护

1、塑胶跑道铺设完工后,须要颐养7-10天后能够使用。

2、塑胶跑道在具有肯定排水设备的条件下,适应全天候运用。塑胶跑道作为运动练习、竞赛和学生静止及健身锤炼之用,不适作其它用处;

3、防止有害物资的净化,常常维持干净,防止猛烈的机械冲击与磨擦,跑道上不准车辆行驶,堆压重物和犀利之物等(规范跑鞋除外)。运动必须穿专门的钉子鞋,钉子长度个别不超越7毫米,跳鞋个别不超越11毫米。若钉子鞋带有较长的钉子时,则不许可在塑胶跑道上运用;

4、防止临时荷重;

5、防止烟火并隔离热源,防止接触有机 溶剂、化学药品、烟蒂及其它火种、净化物等。

6、应经常用水喷淋清洗,清洗后胶面大批余水可用干布除去。沾上油污可用10%氨水或洗涤剂、洗衣粉擦洗干净。

全塑型自结纹塑胶面铺装施工组织方案

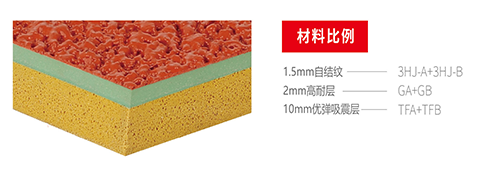

产品详情 :全塑型自结纹塑胶跑道面层:标准 13mm厚。塑胶采用三层复合结构:其表面为无固态EPDM颗粒的自结纹纹 路(非印花型),面层厚度2mm厚,采用甲:乙比例为 1:2纯聚氨酯胶浆混合石英砂搅拌喷涂后发生化学反应自然形成的纹路;中层2mm 为纯聚氨酯胶稳定层,采用甲:乙为1:4.5纯聚氨酯胶浆;底层9mm为全塑型聚氨酯胶,甲:乙比例为 1:5。

自结纹塑胶跑道施工应用特点:

- 面层不含固态 EPDM 颗粒 及粉料 ,采用特制 聚氨酯 PU 材质,喷涂后自然形成结纹,耐磨、表面纹路均匀、划线清晰饱满,抗刮伤性能场大大优于颗粒面层;

- 采用三层复合结构,中间层为 纯PU聚氨酯胶 ,其弹性、硬度、摩擦力既能减缓脚着地时冲击力对人体腿部各关节的冲击,又能使人体获得连连不断向前的动能。可达到吸震回弹的作用,减缓冲击力对运动员脚踝、膝盖等关节的伤害,有效提高运动员竞技水平;

- 纹路均匀,防滑性好,避免跑步运动中滑倒;

- 耐候性佳,耐光照性,耐水性优异,不易老化损坏;

- 耐候性,耐光照性,耐水性优异,不易老化损坏

- 颜色持久,不褪色,日久常新。

- 无颗粒,不掉粒,抗污性强,易于清洁保养。

施工程序 :全塑型 自结纹塑胶跑道,施工过程采用了先进的施工工艺,施工顺序为:第一步:基础的检测、修整;第二步: 基础缝隙封底;第三步: 铺设底胶 使用材料12公斤 /平方米 ;第 四 步:铺设 中间稳定 层 使用材料2公斤 /平方米 ;第 五 步:铺设 面 层 使用材料1.4公斤 /平方米 ;第五步:喷涂场地规则线。平整度保证达到 95% 以上,完全符合国家和国际田联要 求 。

基础整改现场测量基础的平整度、坡度。以跑道的直曲分界线为基准线,直道沿横向与纵向每3m标一个点,弯道以圆心为基准点,用经纬仪每 5 度做放线,每3米标一个点,将3m直尺放于任何相邻两点之间并用塞尺测量,局部最大凹陷处不超过3mm为合格点,>3mm为不合格点,全场测点合格率达到85%为合格,>94%为良,≥95%为优良。水准仪检测轴线标高及各控制基准点标高(相对),是否符合国际田联手册的要求,横向坡度不得大于1%,纵向坡度不得大于0.1%。

(一)正式铺装工作

(1)检查基础是否合格。其表面应水洗、除尘、清洁,在水洗过程中如用PH值试纸检测,碱性过高时,使用85%的工业磷酸或37%的盐 酸,将之与清水稀释后浇洒在水泥面上,用刷子彻底刷洗水泥表面。至少15分钟后待泡沫完全消失,用清水反复冲洗并立即排干场地,如有破损、长青苔、棱痕等现象,应用砂磨机轻磨场地。

(2)伸缩缝处理

用防水底漆涂刷于伸缩缝内和两侧,再把填缝胶灌注于伸缩缝内,比基面略浅2~3mm,固化后将其高出部分用手提沙磨机磨平。铺设较薄场地(如3mm),须把伸缩缝两边基面约40mm宽磨低2个mm后进行填缝处理。

(3)防水底涂施工

基础足够干燥后在基础含水率小于7%时(注意:雨季或潮湿季节基面需暴晒确保施工时无水分蒸发引起材料起泡)用专用防水底漆滚涂于基面,原则以涂刷后基面形成光亮膜为止用量大约在0.15-0.2kg/m2左右,不足处必须补涂至足够为止,应避免在烈日下或基础温度较高情况下施工以保证底涂漆的渗透性地。

(4)积水修补

积水深度超过1cm的用跑道材料加适量的石英砂,添加量不宜超过30%,混合后用刮板涂刮于积水处,建议每层厚度不超过3mm,或者用单组份胶水与目数较大石英砂进行修补,配比为1:10进行搅拌均摊铺于积水较深部位。小于2mm的用跑道底胶材料直接修补即可。

一、全塑型 自结纹底胶的施工9mm(聚氨酯底胶甲:乙=1:5)

将 PU 底胶配比料运至推铺现场下料后即开始摊铺,摊铺时应注意几点:一是随时根据温度变化调整催化剂和稀释剂的比例,防止胶浆过稠,固化时间慢顺坡流动而造成内厚外薄的现象,二是尽可能将摊铺时间安排在下午 3 点以后或早上 10 点之前,防止气温过高,使原料在固化过程中产生 发泡现象而影响质量。

- 配料人员由配料技术人员带领,严格按照配比进行投料 , 甲组乙组按要求配比,稀释剂添加量不超过底胶综合料的10%(可视现场当地温度而定),催化剂102用量为甲组质量的0.5%-5%,不同标准材料添加量不同,也与现场温度、湿度有关) 。 投到搅拌罐的塑胶材料严格按照工艺要求搅拌,控制时间和搅拌速度。同时准备下一罐的搅拌材料,注意不能浪费材料和将配料现场 保持清洁,并注意安全。

- 塑胶材料搅拌好后,由机械人员开动运输叉车将搅拌罐运到铺设现场,运输中注意安全和防止材料不要溢撒出来。

- 材料运输车到达铺设现场后,听从技术负责人的指挥,将材料均匀地摊铺在已钉好标准木条的基础之上,倾倒完毕后迅速返回配料地点,准备下一次的运输。

- 铺设人员由技术负责人带领,在材料运输车开走后,铺设人员开始铺设,严格按照标准木条铺设,同时由质量监督员检查刚铺设过的塑胶材料,主要检查铺设厚度铺设平整度和铺设的胶液与木条之间的接平度。铺设完毕后若有不合格部位及时修整,避免以后再修整,铺设时技术负责人指挥全方位的作业,铺设现场保持清洁,避免不必要的浪费。

- 底胶施工完毕后,进行全场检查和清理。技术负责人、质量监督员、技术员带领 5 人对全场平整度、坡度、厚度进行检验和测试,对不符合要求的进行 修整 。

二、全塑型 自结纹中间稳定层的施工2mm(甲:乙=1:4.5)

1、 清浆层为双组份聚氨酯 (1:4.5) (不含胶粒及粉粒料),厚度约为 2mm ,催化剂、稀释剂等辅料用量参考底胶 。基材铺设经检测符合要求之后,即在基材表面涂布一层自结纹清浆料(该处理能使基材表面产生细微孔隙,使之与面层的粘结更加牢固并形成一体)配料工序严格按照公司规定的工艺流程执行,当搅拌完毕后,加入料斗中。

2、 按启动按钮,调节变速机手轮调节料泵流量,转速在 100~150r/min 。

3、 技术员和质量监督员检查,在全场没有任何质量问题后,下令下一步工序开工。

三、全塑型 自结纹面层的施工2mm(甲乙1:2)

- 将表层双组份特种面浆(面层材料不能有任何的胶粉、胶粒)按 1:2 要求配制好 , 加入少许催化剂,大约用料的0.5% , 第一遍加入8%专用细沙, 用专用设备铺装面层,在该层全聚酯胶浆完全固化前即可形成其表面防滑、耐磨纹理,其防滑效果完全可达到国际田联的标准。

- 在第一遍完全固化后喷第二层,重复第一遍的步骤,将沙添加量减半至4%左右,进行喷涂,施工过程中,要严格掌握好喷涂时间和下料均匀,避免出现漏喷和多喷现象

- 场地划线:

- 在面层施工完毕后,严格按照最新国际田联线位规则进行场地放量。

- 确定半径点间的距离,精确到大于标准距离 5 mm ,标准钢尺应考虑标准钢尺的拉力、温差和钢尺的尺差;测距仪应考虑到温差。

- 放量直线用经纬仪,放量弧线用标准钢尺,尺寸精确度为 0.5 mm 以内,钢尺应考虑温差、尺差和拉力。

4. 各点位线放量好后,确定没有问题后用本公司专用划线漆开始喷线。

4. 各点位线放量好后,确定没有问题后用本公司专用划线漆开始喷线。

5. 线位的喷涂:

(1)喷线前场地清洁要彻底,浮粒回收要干净,杜绝因隔离出现瑕疵现象。有风时不能喷线,防止因风影响出现虚边。

(2) 准备工作:喷线所用设备和模具准备,摆放好位置,清理模具的人员就位,喷线人员就位。

(3) 按照线位的规则颜色和已放好的放量线进行喷涂。

(4) 技术负责人和质量监督员检查各个喷线员的工作质量,发现问题及时修整。

(二)全场检测:

1. 技术负责人、质量监督员、技术员、各个工序负责人对全场的平整度、坡度、厚度、积水程度、规则线位作全面检测,确定全部符合设计要求和符合国家或国际标准后,整理资料和记录向建设单位和公司提出交工,并要求建设单位尽快组织有关部门对场地进行验收工作。

2. 材料员、电工、机械员、安全员、配料员等带领其他人员对现场全面清理,尤其对机械、材料、电路、卫生、要特别清理,保证施工队撤离后与施工队来之前各方面应保持原样,做到文明施工,文明撤离。

3. 在通过验收后,经建设单位和公司同意后,交工,撤离施工现场,完工。

(三)场地养护

1、塑胶跑道铺设完工后,须要颐养7-10天后能够使用。

2、塑胶跑道在具有肯定排水设备的条件下,适应全天候运用。塑胶跑道作为运动练习、竞赛和学生静止及健身锤炼之用,不适作其它用处;

3、防止有害物资的净化,常常维持干净,防止猛烈的机械冲击与磨擦,跑道上不准车辆行驶,堆压重物和犀利之物等(规范跑鞋除外)。运动必须穿专门的钉子鞋,钉子长度个别不超越7毫米,跳鞋个别不超越11毫米。若钉子鞋带有较长的钉子时,则不许可在塑胶跑道上运用;

4、防止临时荷重;

5、防止烟火并隔离热源,防止接触有机 溶剂、化学药品、烟蒂及其它火种、净化物等。

6、应经常用水喷淋清洗,清洗后胶面大批余水可用干布除去。沾上油污可用10%氨水或洗涤剂、洗衣粉擦洗干净。